Классификация освещения на улице

Типы осветительных приборов, их мощность, дизайн, правила монтажа и много другое зависит от объекта освещения. Виды уличного освещения:

Дворовое

Дворовое освещение предназначено для создания искусственного светового потока на прилегающей придомовой территории, подъездных путях, детских площадок и т.д. Создание освещения увеличивает уровень безопасности в темное время суток.

Для дворового освещения используют фонарные столбы, настенные фонари, прожекторы, более редко элементы дизайнерского освещения и подсветки. Уличные светильники оборудованы антивандальной системой и высокой степенью защиты.

Для освещения входной группы в подъезд дома используют настенные светильники типа ЖБУ. Он обладает теплым белом светом, не раздражающим глаз человека, и создает хорошую видимость в условиях плохой видимости (снегопад, туман, дождь).

Дворовое освещение

Дорожное

Дорожное освещение четко определено правилами и должно обеспечивать уровень безопасности участников дородного движения (водители, пешеходы).

На участках с большой интенсивностью движения (автомагистрали, городские дороги) используют светильники с рефлектором. Это помогает «собрать» световой поток не рассеивая его. Таким образом, устанавливая светильник на большой высоте, освещается большой участок дороги, и увеличивается расстояние между опорами.

Для дорог с меньшей интенсивностью используют светильники с рефлекторным и рассеянным освещением.

Сегодня при монтаже уличного дорожного освещения используют светодиодные светильники, т.к. они обладают стабильным световым потоком, яркостью, долговечны и энергоёмкие.

Дорожное освещение

Пешеходные переходы, тротуары

Для освещения пешеходных переходов, тротуаров, велосипедных дорожек, площадок используют светильники с рассеянным освещением. Это позволяет рассеять свет на большое расстояние.

Для освещения пешеходного перехода используют светодиодные прожекторы с направленным световым потоком поперек оси дорожного пути, тем самым водитель видит пешехода на дальнем расстоянии.

Освещение тротуара

Освещение пешеходного перехода

Декоративное

Декоративное освещение не несет в себе функций утилитарного освещения, скорее оно призвано подчеркнуть особенности архитектурного строения, ландшафтного дизайна или садово-парковых зон.

Для его реализации используют светодиодные ленты, точечные «напольные» светильники, фонари на низких ножках, в отдельных случаях разноцветные лампы.

Декоративное освещение

Технические рекомендации

Приведение газового фонаря в исправное состояние является работой специалиста. В первую очередь должна быть обеспечена герметичность трубок и кранов. Горелки должны быть прекрасно отрегулированы в целях избежания запаха или осаждения копоти из-за неполного сгорания. Вообще, очень важен выбор стекла и муфты для фонаря свечения: благодаря хорошему соответствию этих составных частей будет получен удовлетворительный результат. Особенно деликатным делом является манипулирование муфтой. Нужно обязательно навести справки по всем этим пунктам, прежде чем приводить газовую лампу в исправность.

Продукты пиролиза каменного угля

Итак, в самом начале своей статьи мы упоминали о том, что путем пиролиза из каменного угля можно получить продукты следующих типов:

- Твердые

- Жидкие

- Газообразные

Теперь рассмотрим каждую разновидность продуктов пиролиза подробнее.

При пиролизе каменного угля получают твердый кокс, который сегодня используется в основном в таких отраслях как черная и цветная металлургия. Кокс является более совершенным твердым топливом, чем каменный уголь, поэтому именно его используют для выплавки металлов.

Однако кокс, хотя он и является основным продуктом пиролиза каменного угля, это далеко не самое ценное, что можно извлечь из этого природного ископаемого. Побочным продуктом данного процесса является парогазовая смесь, которая содержит множество химических соединений. Данную смесь путем конденсации разделяют на жидкую и газообразную составляющую, из которых, в свою очередь, можно получить более чем 250 химических соединений.

Основным жидким продуктом пиролиза каменного угля является каменноугольная смола — черный жидкий продукт, представляющий собой сложную смесь органических соединений. Из каменноугольной смолы путем дальнейшей переработки получают такие вещества как:

- Фенолы

- Нафталин

- Антрацен

- Различные гетероциклические соединения

- Технические масла

- Синтетическое топливо

Однако стоит отметить тот факт, что получаемые путем пиролиза каменного угля масла и жидкое топливо являются непригодными для использования в двигателях внутреннего сгорания, поскольку они содержат в своем составе много примесей. По этой причине данные продукты пиролиза для дальнейшего использования нуждаются в дополнительной очистке. А это существенно увеличивает себестоимость данных продуктов пиролиза, делая их производство не очень рентабельным.

Газообразным продуктом пиролиза каменного угля является так называемый пиролизный газ, представляющий собой смесь горючих газов и различных химических соединений. Во многих странах мира пиролизный газ сегодня используется как альтернативный источник энергии, в первую очередь, тепловой.

Если для нас эта технология достаточно новая, то в некоторых европейских странах пиролизный газ уже давно стал привычным топливом. Помимо этого, пиролизный газ также как и каменноугольную смолу можно использовать и для получения различных химических соединений. Так, из данного газа выделяют бензол, фенол и другие вещества.

- Комментарии к статье

Развитие идеи

Лондонские улицы освещались не только «светильным газом», но отходами — газом метаном, образовывавшимся в системе городской канализации. Этот газ отводили в трубы чугунных фонарей — «железных лилий» — и сжигали, избегая накопления взрывоопасных подземных смесей. С 1815 г. «светильный газ» стали получать, перерабатывая животные и растительные масла, а к середине XIX в. газ стали получать и из нефти. Исследование газов и других продуктов коксования привело к ряду научных открытий и появлению новых материалов.

В 1813 г. газовые фонари осветили Адмиралтейский бульвар Петербурга, но первый газовый завод в России заработал лишь в 1835 г. В 1810 — 1830-х гг. все крупные города мира обзавелись газовым освещением. В 1830-х гг. появились газовые горелки для освещения внутренних помещений, и газ пришёл в дома, поднимаясь на этажи по трубам, которые потом разветвлялись по комнатам.

Поделиться ссылкой

История отрасли

Коксовый уголь долгое время не находил промышленного применения. И это несмотря на то, что как ископаемое он был известен давно. Массовое использование началось только с середины XVIII века после того, как при доменной плавке стал использоваться кокс, а не древесный уголь.

Извлечение побочных продуктов из коксового газа началось гораздо позже, так как до этого времени считалось, что смола, содержащаяся в газе – просто отход производства, поэтому она не находила практического применения. Хотя уже тогда промышленники знали, что эти «побочные продукты» содержат бензол, аммиак, нафталин, однако технологии тех времен попросту не позволяли извлечь их.

Ситуация изменилась во второй половине XIX века: в это время налаживалось производство синтетических красителей, а потому спрос на смолу, бензол и прочие «отходы» коксохимической промышленности вырос.

В России, несмотря на богатейшие месторождения марганцевых и железных руд, каменного угля и известняков, коксохимическая промышленность начала «расти» только после Октябрьской революции. Правда, развивалась отрасль гигантскими темпами: строились заводы, оснащенные по последним техническим возможностям.

Начавшаяся в 1941 году ВОВ временно затормозила развитие промышленности, однако в период 1946-1950 гг. все разрушенные заводы были восстановлены и даже запущены новые.

В настоящее время отрасль продолжает развиваться: разрабатываются месторождения, изыскиваются новые технологии обработки сырья и переработки отходов.

Общие сведения

Естественно, что эксплуатация старых коксовых батарей вызывает снижение их производственной мощности, повышение эксплуатационных затрат, снижение качества кокса, ухудшение условий труда обслуживающего персонала и увеличение вредных выбросов в окружающую среду. В случае износа и неудовлетворительного состояния коксохимического оборудования удельные эксплуатационные затраты на 1 тонну продукции возрастают в 1,5-2 раза, затраты энергоресурсов возрастают более чем в 1,7 раза, производительность труда снижается в 1,8-2 раза.

В последнее время в мировой коксохимии реализуются результаты многолетних разработок по технологии производства кокса на батареях с печами большого объёма.

Преимуществами камер большого объёма являются более низкие капитальные затраты и эксплуатационные расходы, снижение нагрузки на окружающую среду и увеличение срока службы печей.

Снижение капитальных затрат при переходе на печи высотой 7,6 м достигается за счет уменьшения числа батарей, сокращения производственных площадей и комплектов коксовых машин. Для их обслуживания требуется меньшая численность персонала, что способствует оптимизации эксплуатационных затрат. Даже более 2 млн. т/год кокса можно производить на двух коксовых батареях с одним комплектом машин и одной рабочей бригадой, что убедительно демонстрирует коксохимический завод Швельгерн. В долгосрочной перспективе можно рассчитывать на увеличенный срок службы большегрузных батарей, что положительно скажется на себестоимости кокса.

При использовании коксовых печей большого объёма улучшается экологическая ситуация, что связано с меньшим числом выдач кокса и загрузок шихты в сутки, а также с меньшей протяженностью уплотняемых стыков (люка, стояки, двери и др.). Все это значительно уменьшает вероятность прямых выбросов.

Большой шаг в оптимизации экологической нагрузки от коксовых батарей сделан с разработкой и внедрением системы PROven, которая позволила снизить почти до нулевого уровня вредные выбросы коксовых батарей, включая дымовой выброс при загрузке.

Для сокращения расхода хорошо спекающихся углей и повышения качества кокса все чаще применяются прогрессивные технологии, позволяющие расширить сырьевую базу коксования.

Наиболее изученными технологиями коксования большого количества слабоспекающихся углей в шихте являются:

- термическая подготовка угольной шихты;

- трамбование угольной шихты перед коксованием;

- частичное брикетирование шихты;

- избирательное измельчение шихты с пневматической сепарацией;

- производство формованного кокса;

- непрерывное коксование.

Влияние наиболее распространенных способов подготовки угольных шихт на улучшение качества кокса (при прочих равных условиях) в порядке возрастания:

- Обычные способы подготовки (ДШ, ДК, ДДК, ГДК);

- Избирательное измельчение с пневмосепарацией;

- Термическая подготовка угольной шихты;

- Трамбование угольной шихты.

Отрицательные свойства уличного освещения

Основная задача инженера проектировщика уличного освещения на автомобильной дороге и магистрали выбрать осветительные приборы таким образом, чтобы они:

- не ослепляли водителей и пешеходов.

- соответствовали невысокому расходу электрической энергии.

- отвечали требованиям экологической безопасности.

В результате попадания светового потока в глаза, водитель теряет внимание, что негативно сказывается на безопасности. Для недопущения подобных случаев необходимо устанавливать светильники без рассеивающего эффекта, световой поток направляется строго вниз, без отклонений в стороны. . Для приемлемого расхода электрической энергии и минимизации светового загрязнения, т.е

освещения объектов, не требующих этого необходимо:

Для приемлемого расхода электрической энергии и минимизации светового загрязнения, т.е. освещения объектов, не требующих этого необходимо:

- выбираются лампы требуемой мощности;

- рассчитывается требуемое количество ламп, высота их подвеса и направленность светового потока;

- правильно выбирается конструкция светильника.

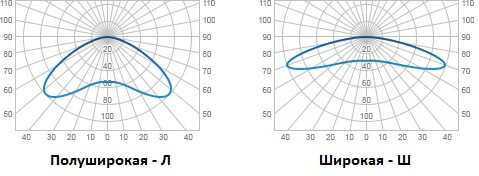

- кривая силы света (КСС) характеризует угол распределения светового потока. Для уличного (магистрального) освещения применяют полуширокую Л (140о) широкую М (160о) КСС. Это позволяет равномерно осветить участок по всей его протяженности, без создания ослепляющих зон.

Схема КСС полуширокого и широкого типа

Нефтяной кокс

Такое словосочетание носит собирательный характер. Под нефтяным коксом понимают продукты глубокой переработки «черного золота». Сырьем для его производства служат компоненты, полученные при первичной переработке нефти. Это гудрон и полугудрон, асфальт и экстракт.

Производство нефтяных коксов происходит одним из двух способов:

Производство нефтяных коксов происходит одним из двух способов:

— замедленным коксованием, которое осуществляется в необогреваемых реакторах;- в кубовых установках с применением горизонтальных реакторов обогреваемого типа.

Первый из этих двух способов является самым популярным. С его помощью производят практически восемьдесят процентов этого вида продукта.

Нефтяной кокс в дальнейшем используется при производстве электродов, а также анодных масс и анодов при выплавке алюминия. Находит он применение и в технологических процессах изготовления ферросплавов, абразивов, кремния. Широко задействуют нефтяной кокс в химической промышленности.

Получение данного продукта происходит при низком давлении. При этом поддерживается температура от 480 до 560 градусов. Это позволяет произвести нефтяной кокс и бензины, углеводородные газы, а также керосино-газойлевые фракции.

Процесс коксования представляет собой расщепление всех компонентов, входящих в состав сырья. При этом образуются жидкие дистиллятные фракции и углеводороные газы.

Промышленный процесс получения нефтяного кокса осуществляется с использованием установок трех типов. Помимо периодического коксования в специальных кубах и замедленного процесса в камерах оно может происходить непрерывно в псевдоожиженной массе коксаносителя. Рассмотрим один из них, применяющийся наиболее часто, подробнее.

Промышленное производство

Вторая половина девятнадцатого века считается эпохой настоящего индустриального прорыва в науке. Газовая лампа в этот период буквально получила свою вторую жизнь.

Первым городом, который стал применять газовое освещение для улиц, был Лондон. Это произошло в 1807 году. Первые газовые фонари были установлены во время подготовки к торжеству по случаю дня рождения Георга III. Вскоре примеру Лондона последовали и другие европейские города – в частности, Берлин и Париж.

В тот период газовый рожок представлял определенную опасность. Это было обусловлено выходом зажженного газа из незащищенной части газовой трубы. В скором времени для защиты горелки был придуман металлический абажур, который включал несколько отверстий.

К 1819 году для освещения в Лондоне проложили 288 миль газовых труб. Они давали возможность обеспечить газом более 50 тысяч фонарей. Инициативу Лондона перехватили и остальные промышленные центры.

На протяжении следующих 10 лет основную часть улиц крупных городов Европы освещали газовые светильники. Их зажигали специально обученные люди, которых называли фонарщиками. Эта профессия была весьма опасной. Дело в том, что фонари часто взрывались и калечили людей. Тем не менее, фонарщиков было достаточно много. Они получали хорошее вознаграждение и компенсацию на случай несчастного случая.

И свет, и теплота

Первооткрывателем газового освещения можно также считать французского изобретателя Филиппа Лебона, в 1799 г. получившего патент на аппарат перегонки угля для промышленного получения «светильного газа» и построившего завод, на котором помимо газа производил и побочные продукты пиролиза — метиловый спирт (CH3OH) и дёготь. В начале XIX в. Лебон осветил газовыми фонарями свой сад, а в доме установил «термолампы» собственной конструкции, которые не только освещали, но и отапливали помещения. Лебон за свой счёт осветил одну из гостиниц и улиц Парижа. Но трагическая смерть в 1804 г. помешала изобретателю осуществить проекты городского освещения, и французская столица обрела газовый свет лишь в 1819 г.

Влияние на экологию

На всех стадиях производства происходит выделение вредных веществ (аммиак, сероводород, угарный газ, бензол, синильная кислота). Это наносит вред не только экологии, но и здоровью человека (влияет на нормальную работу печени, системы кроветворения, органов дыхания и пр.). Кроме того, действие токсических веществ может усиливаться (эффект суммации).

Причем распределение токсических веществ «по окрестностям завода» с течением времени происходит неравномерно: в одном месте показатели могут продемонстрировать небольшие отклонения от нормативов, а в другом – значительные.

Для того чтобы улучшить экологическую ситуацию в регионах расположения коксохимических предприятий, нужно продолжать совершенствовать технологические процессы: стараться довести их до малоотходного или безотходного производства. Но это потребует значительных финансовых инвестиций. Поэтому для начала необходимо хотя бы вывести из использования устаревшие агрегаты и оборудование (а таких на заводах большинство) и заменить их на более новые аппараты, оснащенные современными природоохранными установками.

Образование конечного продукта

Все производства металлургического кокса строго соблюдают технологические процессы, которые требуют не допустить попадания воздуха в камеру. Как это происходит? Процесс получения кокса начинается сразу после того как загрузочный вагон поставляет отмеренную дозу шихты в камеру. При этом происходит закрытие ее люков и включение подогревающих устройств.

Что происходит на начальном этапе, когда осуществляется производство кокса? Технология процесса на первой своей стадии предусматривает выделение из готового сырья газов и воды. После этого происходит плавление и оседание шихты. Дальнейшее повышение температуры приводит к вспучиванию данного промежуточного продукта. Это происходит в связи с дальнейшим выделением газов и паров. Далее шихта постепенно отвердевает. Что представляет собой последняя стадия процесса, в результате которой получается кокс? Производство этого продукта осуществляется при растрескивании и усадке спека. В итоге происходит образование так называемого коксового пирога. Все фракции, имеющие парогазовую форму, отводятся по стоякам в газосборник.

Процесс нагрева шихты в камерах идет от ее нагреваемых стенок к центру. В связи с малой теплопроводностью сырья в различных местах стадии коксования находятся на разных этапах.

Весь процесс образования кокса длится от 14 до 17 часов. Его продолжительность зависит от температуры сгорания шихты, ее состава и размеров камеры.

После завершения технологического процесса производства кокса выключаются нагревательные устройства и перекрываются стояки. К дверям коксовой камеры подходит выталкиватель, с помощью которого полученный продукт выгружается в тушильный вагон. Таким образом и происходит освобождение печи. После этого выталкиватель навешивает герметичные двери и отправляется по рельсам к следующей камере. Туда же следует и загрузочный вагон. Он открывает люки и загружается новой дозой переработанной шихты.

Первый в мире электрический фонарик

Научные работы физиков привели к открытию тока. Это явление со временем стало использоваться для строительства приборов, решающих разные бытовые задачи. Одной из них являлось получение осветительного устройства.

Раньше для этого пользовались горящими веществами, например, факелами, лампами на керосине. Представлялось, что источники на электричестве могут оказаться более удобными. Выпуску первых таких устройств предшествовали разработки нужных элементов.

Во второй половине XIX века Джордж Лекланше собрал батарейку, Томас Эдисон предложил накаливающуюся лампу, Карл Гасснер аккумулятор. В 90-х годах стали выпускаться осветительные приборы на электричестве, работавшие на данных элементах.

Сначала еще они были несколько громоздкими и давали недолгие вспышки. Со временем вводились аккумуляторы, которые поддерживали более продолжительную работу устройства. Также фонарики становились легче и компактнее, для удобства к ним добавляли разные элементы, например, шнурки, чтобы привязывать.

В XX веке этот процесс шел особенно заметно. В 1990-х годах стали применяться светодиоды, что еще больше увеличило срок службы прибора. Фонарики получили распространение на только у работников разных служб, но и среди населения в быту.

Область применения

Основной потребитель коксохимической отрасли – черная металлургия (доменное производство). При этом уголь должен обладать определенными характеристиками:

- приемлемым содержанием примесей (серы и влаги);

- более высокими температурами сгорания;

- возможностью спекаться (это обуславливает наличие витрена в составе) и приобретать пластическое состояние;

- «правильной» калорийностью;

- необходимой механической прочностью.

Несоблюдение этих требований приведет к расстройству хода домны.

Примечание: только 10% каменного угля подвергаются коксованию.

Также находят применение и побочные продукты. Речь идет о таких веществах:

- коксовый газ – используется как промышленное топливо и сырье для химического синтеза;

- каменноугольная смола – содержит около 300 различных компонентов, среди которых толуол, бензол, фенол, нафталин, ксилол;

- надсмольная вода – слабый водный раствор аммиака и аммонийных солей, служит для получения сульфата аммония (удобрение) и аммиачной воды.

Они используются «смежными» индустриями:

- цветной металлургией;

- при изготовлении стройматериалов;

- для металлообработки;

- пищевой индустрией (изготовление сахара);

- производством электродов;

- при производстве электрокорунда;

- производством огнеупоров;

- для изготовления искусственного графита;

- в химической промышленности (изготовление углеродистого кальция, карбида кремния, фосфора, соды, сульфида натрия) и других отраслях.

Есть еще одна область применения – бытовая (топливо). В этом случае к продукту не предъявляется высоких требований относительно его прочности.

Технология регулирования влажности угольной шихты

Влажность углей – одно из свойств, которое по сравнению с другими характеристиками шихты, легко поддается регулированию. Влажность углей влияет на дробимость, насыпную плотность, погрузочно-транспортные операции. Естественно, что колебания влажности шихты вызывают необходимость регулировки режима коксования. Кроме того, чем больше влаги с шихтой вносится, тем больше будет образовываться воды на предприятии, которую необходимо очищать от вредных примесей. Для снижения влажности шихты применяют предварительную сушку, в результате которой также улучшается качество шихты и, как следствие, кокса.

Технология предварительной подсушки шихты (СМС, компания «SAIL») предусматривает частичное удаление влаги из угольной шихты до уровня 5-6 % с использованием тепла коксовых печей или других источников тепла перед её загрузкой в коксовую печь. Для подсушки шихты угля используются дымовые газы коксовых печей, что сокращает выбросы в окружающую среду CO2 на ~35,8 кг на 1 т угля. При снижении влажности шихты с 11 до 6 % расход тепла на коксование сокращается на 310 МДж/т сухого угля. С применением технологии регулирования влажности снижение влагосодержания шихты на 1 % позволяет уменьшить расход тепла на коксование на 62,0 МДж/т шихты сухого веса.

Внедрение технологии регулирования влажности шихты позволяет повысить плотность угольной загрузки, уменьшить продолжительность коксования и повысить производительность коксовой печей на 7-11 %. Постоянная влажность угольной шихты способствует стабилизации работы коксовых печей и продлению срока их службы.