Требования к прокладочным материалам

Условия обеспечения герметичности в прокладках, как и в сальниковых уплотнениях, зависят от свойств рабочей среды ─ ее давления, температуры, агрессивности. Разуплотнение прокладок во фланцевых соединениях может быть вызвано не только абсолютными значениями температуры, но и ее колебаниями, изменяющими размеры прокладки и механические свойства материала, из которого прокладка изготовлена. Повышение температуры создает пластическую деформацию прокладки, вызываемую увеличением затяга болтов или шпилек. При понижении температуры, напротив, затяг снижается, и прокладочное соединение теряет плотность.

В соответствии с задачами, решаемыми прокладками, к прокладочным материалам предъявляется целый набор требований, наиболее важными из которых являются:

-

Дешевизна и доступность

Эти качества важны как фактор снижения эксплуатационных расходов трубопроводной арматуры в связи с большими объемами использования прокладочных материалов и необходимостью их частой замены;

-

Упругость

Упругость ─ качество, необходимое для обеспечения лучшей герметичности уплотняемых с помощью прокладок соединений. Например, при искривлениях уплотняемых поверхностей материал прокладки должен компенсировать эти искривления даже при не слишком больших усилиях зажатия, чтобы предупредить возможность появления опасных, приводящих к потере герметичности пустот между соединяемыми деталями. Или при колебаниях температуры компенсировать упругими свойствами вызванное температурным расширением изменение размеров прокладки. В отдельных документах это искривление (отклонение от параллельности) может быть регламентировано. Например, в «ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах» указано, что при сборке фланцевых соединений сборочных единиц, допускаемые отклонения от параллельности уплотнительных поверхностей фланцев не должны превышать 10% от толщины прокладки.

-

Механическая прочность

Прокладка не должна разрушаться под воздействием механических нагрузок, связанных с ее монтажом, т. е. при затягивании болтов или шпилек; в то же время материал прокладки не должен быть таким твердым и прочным, чтобы деформировать уплотняемые поверхности, что может иметь место при использовании в качестве прокладочных материалов металлов.

-

Температуроустойчивость

Материал прокладки не должен терять свои механические свойства при воздействии высоких и низких температур. Иначе он расплавится и вытечет при высоких температурах или начнет трескаться и рассыпаться при низких;

- Коррозионная устойчивость

Подобно механическим нагрузкам и высоким температурам химическое воздействие рабочей среды способно вызвать разрушение или, по меньшей мере, потерю функциональности прокладки.

Как выбрать резину на Ниву

Танки (в нашем случае – «Нивы») грязи не боятся. Соответственно, выбор авторезины на российский внедорожник должен быть тщательно продуманным и обоснованным.

Параметры выбора

Предлагаем вашему вниманию несколько важных характеристик, которые нужно учитывать при выборе шин на замену заводскому комплекту:

- Условия эксплуатации (ровное и качественное асфальтирование покрытие в черте города или типичное бездорожье).

- Необходимость дополнительных доработок, в частности расширение колесных арок или выгибание бортиков в наружную сторону.

- Технические характеристики (рисунок, высота, ширина протектора) и предложения от ведущих производителей.

- Сезонность – всесезонный вариант или дабл-комплект для летнего и зимнего периодов.

- Предполагаемый бюджет.

При выборе шин на «Ниву» нужно учитывать условия эксплуатации

Летние-зимние или всесезонные

Всесезонный или летне-зимний вариант – первый камень преткновения. Зимняя резина отличается мягкостью и стойкостью к минусовой температуре воздуха

Важно, чтобы покрышки не дубели на морозе. В противном случае возрастает вероятность ДТП

Главное качество зимних шин – отличное сцепление с заснеженным или обледенелым дорожным покрытием

Главное качество зимних шин – отличное сцепление с заснеженным или обледенелым дорожным покрытием.

Летний вариант, наоборот, должен быть твердым и устойчивым к износу. Используемый для изготовления летних покрышек каучук характеризуется высокой стойкостью к повышенным температурным режимам. Не стоит забывать, что температура асфальтного покрытия на открытом солнце может достигать 50–55 °C.

Химические составы, применяемые для изготовления всесезонных покрышек, характеризуются среднестатистическими параметрами. Такая резина неплохо себя проявляет как летом, так и зимой. Но при сильном повышении температуры воздуха и нагреве дорожного покрытия растет износ шин. При этом всесезонка – не лучший вариант для езды по покрытым снегом или ледяной коркой дорогам.

MT или AT

Следующий критерий выбора – универсальная или грязевая резина.

АТ (All Terrain) – универсального типа покрышки, которые отличаются повышенным уровнем проходимости и особым строением протектора. Громоздкие блоки с широкими канавками способствуют быстрому самоочищению колес. При эксплуатации в городских условиях возможно повышение уровня шума.

МТ (Mud Terrain) – маркирующий знак грязевой резины. Такие покрышки применяют для автомобилей, управление которыми происходит по бездорожью и грунтовым дорогам плохого качества. Отличительные черты шин МТ – крупные канавы и мощный рисунок. «Злая» резина, как часто называют грязевые автошины, непригодна для эксплуатации в черте города. На ровном и качественном асфальтированном покрытии наблюдается увеличение шумности и быстрый износ каучука. Скорость езды и комфорт управления транспортным средством невысокие.

Отличительные черты шин МТ – крупные канавы и мощный рисунок

Шины под лифтовку и без

Что такое лифтовка и зачем она нужна? Лифтовкой называют переделку подвески: подрезание колесных арок, установка пружинных блоков с большим количеством витков, монтаж проставок под шаровые опоры и прочее. Такие манипуляции позволяют заменять базовую резину на более высокий и широкий профиль.

Шины без «лифта» можно смело назвать оптимальным вариантом для автомобилистов, которых устраивает базовая комплектация или варианты замены, не требующие дополнительных доработок.

Как пользовались

Поначалу корпуса шипов были стальными и не могли похвастаться выдающимися характеристиками. Стандартный шип 60-х годов имел диаметр 9 мм, высоту 14 мм и вес 3 г. При этом, согласно данным официальных исследований, износ дорожного покрытия от применения таких шипов на одном автомобиле составлял примерно 150 граммов на один километр! Как только была развернута борьба за сохранение дорожного покрытия и масса шипов была ограничена, стали появляться более совершенные конструкции. В сравнении со своим прообразом, шип 90-х обладал гораздо более приемлемыми параметрами (диаметр/высота/масса: 8/11/1,1) и его воздействие на дорогу считалось гораздо более щадящим. В последнее время от применения стали отказались в пользу алюминиевых сплавов, что позволило еще снизить массу шипа, сохранив при этом прочность корпуса на прежнем уровне.

Неэффективными оказались металлопластиковые шипы, хотя в 70-80-е годы на них возлагали большие надежды. Еще бы, вес шипа не превышал 0,7 грамма, обеспечена была достаточная механическая прочность. Казалось, был совершен новый технологический прорыв, однако реальные испытания показали, что в особо жестких условиях (резкие перепады температур, высокие скоростные нагрузки) пластиковый шип изнашивается преждевременно. А все потому, что пластик и металл имеют разные коэффициенты теплового расширения. Возможно, что последнее слово останется за металлокерамикой, однако на сегодняшний день наиболее совершенной конструкцией является шип из легированного алюминия. Он достаточно легок (примерно 0,9 грамма), имеет высокую прочность и антикоррозионную стойкость.

Виды и их свойства

В зависимости от способа производства непромокаемые ткани могут быть с полимерной пропиткой или прорезиненными, или с мембраной основой.

Рассмотрим основные виды водоотталкивающих материалов и их свойства:

- акриловые материалы – устойчивы к ультрафиолету, погодным перипетиям. Из них производят шторы для беседок, тенты, навесы;

- алова – мембранная, водонепроницаемая, дышащая ткань. Она прочная, износостойкая, приятная на ощупь. Материал отлично сохраняет тепло, защищает от ветра, дождя снега. Из него шьют спецодежду, костюмы для рыбалки или охоты;

- болонья – капроновая, водоотталкивающая ткань для плащей и курток. Материал выпускают с различными декоративными эффектами (лак, металлик). Используют плащевую ткань и для производства зонтов;

- брезент – прочная, непромокаемая ткань. Ее производят из хлопка, льна или джута. На готовое полотно наносят специальные пропитки, защищающие от воды или пламени. Из водостойкого брезента изготавливают палатки, тенты, пожарные рукава, спецодежду;

- водонепроницаемая махра – непромокаемая двухслойная ткань. Верхний слой хлопковый с мягким объемным ворсом, нижний – мембранный, влагонепроницаемый. Из нее шьют простыни, наматрасники, наволочки, чехлы на мебель, детские спальные принадлежности;

- дюспо – водоотталкивающая курточная ткань. Ее производят из полиэстера, на который наносят специальное покрытие. Материал имеет легкий блеск, хорошо поддается окрашиванию. Из него шьют куртки, плащи, спортивную одежду;

- оксфорд – ткань из полиэстера или нейлона с фактурной поверхностью, напоминающей рогожку. Водоотталкивающие свойства приобретает после специальной пропитки. В зависимости от назначения бывает разной толщины. Из нее шьют верхнюю одежду, навесы, палатки. Производят из материала чемоданы, сумки;

- тайвек – тонкий, прочный, водонепроницаемый материал из полиэтиленовых волокон. Ткань относится к палаточным. Из нее шьют и спецодежду и тенты;

- таффета – производится из нейлона и полиэстера, с внутренней стороны наносится специальное пленочное покрытие. Полотно не дает усадку, не деформируется. В зависимости от плотности материала из него шьют рекламные баннеры, спортивную одежду, куртки;

- ткань ПВХ – производят из синтетического сырья. Готовое полотно с двух сторон покрывают поливинилхлоридом. Из него шьют чехлы для машин, тенты, навесы.

Ткань дюспо что это такое. Фото

История одного случайного изобретения

В далеком 1823 году шотландский химик Чарльз Макинтош проводил опыты с каучуком. В процессе работы он так увлекся, что не заметил, как испачкал составом рукав своего пиджака

И только попав под дождь и вымокнув до нитки, ученый обратил внимание, что каучуковое пятно осталось совершенно сухим. Тогда и появилась у него мысль о создании непромокаемой материи

Поскольку каучук не застывал, а оставался липким, ученый стал использовать вместо него резину, размоченную в керосине, прокладывая ее между двумя слоями шерстяной ткани. Такие плащи были очень тяжелыми и издавали неприятный резиновый запах. К тому же на холоде они дубели, а в жару плавились. Поэтому современники ученого не спешили облачаться в одежду от Макинтоша. Исключение составили лишь моряки и солдаты, которым не пропускающие воду изделия пришлись как нельзя кстати.

Эра непромокаемых плащей наступила только после смерти ученого, в середине 30-х годов ХIХ века, когда неким Томасом Хэнкоком был найден способ вулканизации резины, превращающий ее в легкий, мягкий и, что самое главное, абсолютно непромокаемый материал.

В наши дни плащи-макинтош выпускаются во Франции, Японии, Италии и многих других странах. И все же знатоки моды считают самыми настоящими изделия английских производителей, ведь кто лучше жителей этой страны знает толк в защите от дождя.

Какие ткани используются на швейном производстве «Велитто»?

Мы используем непромокаемые ткани для верхней одежды, для фартуков и пеньюаров в салоны красоты (для защиты от загрязнений). В нашем ассортименте найдутся такие материалы как PVC/TPU/PU, из которых шьем непромокаемые сумки и косметички.

И также работаем с более плотными тканями.

Для проведения мероприятий рекомендуем использовать ветровки, анораки, жилетки из непромокаемой плащевки — оксфорд, который бывает разной толщины и является самым простым, дешевым материалом.

На любой вкус и цвет найдутся дюспо, таслан и другие популярные виды синтетических тканей.

А также мы шьем дождевики из дюспо, оксфорда, из прозрачного пвх.

Все изделия могут быть разного фасона и кроя. По вашему желанию можно взять готовые модели или разработать лекала специально под ваш запрос. Перед пошивом партии изготавливаем тестовую модель, чтобы убедиться — наши старания полностью удовлетворяют ваши нужды.

Помимо промоодежды выполняем заказы на пошив формы для офиса. В таком случае можем предложить «дышащую» мембранную ткань — она более дорогая, но по ощущениям более комфортная, чем материалы, используемые для промоакций. Ее приятно носить целый рабочий день.

Покорение каучука

В 1930-х гг. каучуком заинтересовался американский производитель сельхозинструментов Чарльз Гудьир. Забросив свой бизнес, Гудьир с увлечением смешивал каучук с разными веществами, пытаясь сохранить эластичность латекса, но избавиться от липкости. Ему удалось улучшить качество каучука, и он наладил производство прорезиненных вещей, по качеству превосходящих изделия Макинтоша. Но настоящего прорыва в преобразовании каучука Гудьир добился случайно — смесь каучука и серы попала на раскалённую плитку и не расплавилась, как другие каучуковые смеси, а затвердела.

Изделия из резины, выпускаемые в XIX в.: автомобильная шина, изоляция кабеля, мяч

Изделия из резины, выпускаемые в XIX в.: автомобильная шина, изоляция кабеля, мяч

Исследовав полученный материал, Гудьир понял, что ему наконец удалось создать новый материал. Так в 1839 г. появилась резина (от лат. «resina» — смола) — нелипкий, стойкий к жаре и холоду, упругий материал, из которого можно было отливать изделия разных форм. Процесс получения резины нагреванием каучука с серой Гудьир назвал вулканизацией.

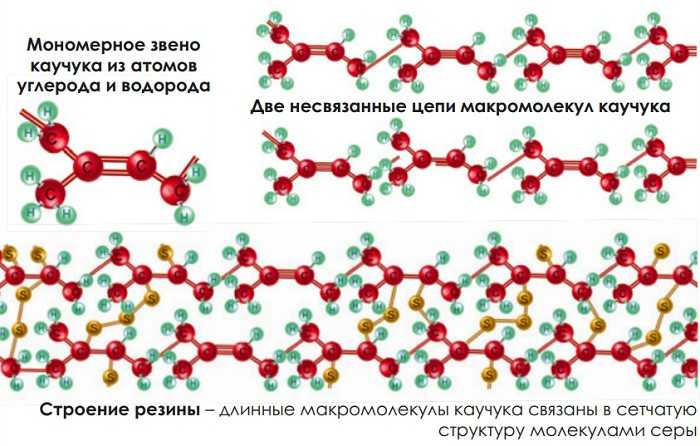

Полимеры и вулканизация

Каучук относится к полимерам (от греч. «поли» — много, «мерос» — часть) — веществам, состоящим из длинных макромолекул. Макромолекулы образуются цепным соединением повторяющихся мономерных звеньев (от греч. «моно» — один), состоящих из одинакового количества атомов одного типа.

При нагревании каучука с серой атомы серы (S), соединяясь с атомами каучука, образуют «мостики» между полимерными цепями каучука, скрепляя его линейные макромолекулы и создавая более прочную трёхмерную сетчатую структуру.

Сетчатый полимер приобретает иные качества: теряет липкость, приобретает упругость и становится твёрже. Свойства полимера можно изменять, уменьшая или увеличивая количество «связующего» вещества. Так, чем больше серы будет соединено с каучуком, тем более твёрдой и менее эластичной получится резина. Предельно «связанный» серой каучук (содержащий до 50% серы) превращается в твёрдый и недеформирующийся эбонит — материал, похожий на пластмассу.

Виды резины и их применение

В зависимости от структуры резину делят на непористую (монолитную) и пористую.

Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким сопротивлением истиранию. Срок износа подошвенной резины в 2—3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи. Резина не пропускает воду и практически в ней не набухает.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И, наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная, и транспарентная. Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви.

Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви.

Кожеподобная резина — это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придаёт резинам твёрдость, вследствие чего возможно снижение их толщины до 2,5—4,0 мм при сохранении хороших защитных функций. Эксплуатационные свойства кожеподобной резины сходны со свойствами натуральной кожи. Она обладает высокой твёрдостью и пластичностью, что позволяет создавать след обуви любой формы. Кожеподобная резина хорошо окрашивается при отделке обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к многократным изгибам.

Срок носки обуви с подошвой из кожеподобной резины составляет 179—252 дня при отсутствии выкрашивания в носовой части. Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости.

Кожеподобную резину выпускают трёх разновидностей: непористой структуры с плотностью 1,28 г/см3, пористой структуры, имеющую плотность 0,8-0,95 г/см3, и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см3. Пористые резины с волокнистыми наполнителями называются «кожволон». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются лёгкостью, эластичностью, хорошим внешним видом. Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления.

Транспарентная резина — это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твёрдостью, по износостойкости превосходит все виды резин. Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне. Разновидностью транспорентной резины является стиронип, который содержит большее количество каучука. Сопротивление многократному изгибу у стиронипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления.

Резина пористой структуры имеет замкнутые поры, объём которых в зависимости от вида резины колеблется от 20 до 80 % её общего объёма. Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость. Недостатком пористых резин является способность давать усадку, а также выкрашиваться в носочной части при ударах. Для повышения твёрдости пористых резин в их состав вводят полистирольные смолы.

В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита. Порокреп отличается красивым цветом, эластичностью, повышенной прочностью. Вулканит — пористая резина с волокнистыми наполнителями, обладающая высокой износостойкостью, хорошей теплозащитностью. Пористые резины применяют в качестве подошв для весенне-осенней и зимней обуви.

Прокладки металлические

Металлические прокладки изготавливают из стали, алюминия, меди и медных сплавов, монель-металла, никеля, свинца и других металлов. Достоинства металлических прокладок ─ сохранение герметичности уплотняемого соединения при воздействии высоких давлений и температур. Коэффициент линейного расширения металлической прокладки очень близок к аналогичному показателю материалов других элементов соединения (фланцев, болтов, шпилек), что снижает негативное влияние резких колебаний температуры. Металлические прокладки отличаются ремонтопригодностью.

Вместе с тем, в силу своих физико-механических свойств, прокладки металлические для обеспечения необходимой герметичности соединения требуют приложения больших усилий, что сопровождается дополнительными нагрузками на крепежные детали.

Стальные прокладки используются в трубопроводной арматуре, где рабочими средами являются водяной пар, нефтепродукты, вода. Для этих же рабочих сред, плюс некоторые кислоты, могут применяться алюминиевые прокладки и прокладки из никеля. Прокладки из монель-металла устанавливают на трубопроводной арматуре, контактирующей с морской водой. Медные прокладки устойчивы к действию щелочей, а свинцовые ─ кислот.

Состав резины

Резина служит важным сырьем для производства всего, от автомобильных шин до хирургических перчаток. Однако для успешного производства необходимо выбрать правильный тип резины, который бы отвечал эксплуатационным условиям изделий и среде их применения.

Основой любой резино-технической продукции является каучук, эластичное вещество, получаемое из выделений некоторых тропических растений (натуральный каучук) или из нефти и природного газа (синтетический каучук).

Основными химическими составляющими резины являются эластичные полимеры, большие цепочечные молекулы, которые можно растянуть на большую длину и при этом не изменить их первоначальную форму.

Первым распространенным эластомером был полиизопрен, из которого делают натуральный каучук. Он состоит из твердых частиц, взвешенных в молочной жидкости, называемой латексом, которая циркулирует во внутренних частях коры многих тропических и субтропических деревьев и кустарников.

Натуральный каучук и сегодня по-прежнему занимает важное место на рынке; его устойчивость к накоплению тепла делает его ценным для шин, используемых на гоночных автомобилях, грузовиках, автобусах и самолетах. Тем не менее, он составляет менее половины производимого в промышленных масштабах каучука

Остальное — это каучук, произведенный синтетическим путем с помощью химических процессов.

Гинденбург — самое известное крушение дирижабля

Это крушение не относится к шинной компании Goodyear, и сильно на нём я останавливаться не буду, но так как это крушение так же, как и крушение американского авианосца «Акрон» оказало влияние на развитие этого вида транспорта, я коротко остановлюсь на нём.

Как прородительница дирижаблестроения, Германия хотела превзойти США. Так появились дирижабли-гиганты, одним из которых стал печально известный Гинденбург.

Гинденбург был пассажирским дирижаблем. Транспортом премиум-класса. Перелет из Германии в США стоил в пересчете на сегодняшние деньги — 5000$. При этом траты были вполне оправданы. Перелёт через океан занимал чуть более 2-х дней вместо недели на судне. При этом были все удобства: каюты, ресторан, смотровая площадка.

Роковым для Гиндебурга стало то, что у Германии не было достаточно газа, который бы обеспечивал подъемную силу. Точнее был — взрывоопасный водород вместо безопасного гелия. Гелием в то время в достаточном количестве располагали только США, которые не захотели продавать его развивающейся Гитлеревской Германии. Тогда было решено, что это не помешает показать мощь Третьего Рейха и Гинденбург заправили взрывоопасным водородом. Повышенные правила пожарной безопасности и конфискация спичек и зажигалок у пассажиров не помогли. 6 мая 1937 года после очередного рейса из Германии в США дирижабль сгорел при посадке за считанные секунды.

Резиновые прокладки

Резина (на латыни resina означает смола) ─ продукт вулканизации каучука ─ обладает немалым числом достоинств, делающих целесообразным ее применение в качестве материала для изготовления прокладок. Главные среди них ─ высокая эластичность и непроницаемость для жидкостей и газов.

Различают резины, изготавливаемые на основе натурального каучука и его сочетания с другими каучуками, а также резины на основе синтетических каучуков. Отличительная особенность резины ─ способность к обратимым упругим деформациям в чрезвычайно широком температурном диапазоне. Этому способствует наличие в составе технической резины немалого числа (иногда нескольких десятков) компонентов. Состав и технологии изготовления предопределили большое разнообразие видов резин и областей их применения. В т. ч. для уплотнения соединений.

Прокладки из резиновой пластины ТМКЩ (тепломорозокислотощелочестойкой) используют в трубопроводной арматуре, управляющей такими средами как воздух, азот, вода (пресная, морская, техническая), кислоты и щелочи концентрацией до 20% при температуре от −40 до +80 OС.

Морозостойкость резины означает ее способность сохранять эластичность и другие ценные свойства при низких температурах. Добиться повышенной вплоть до −55°C морозостойкости резины можно, управляя кристаллизацией каучуков, подбирая их соответствующие смеси, добавляя пластификаторы и наполнители.

В несколько более узком температурном диапазоне (от −30 до +80°C) работают прокладки из пластины резиновой МБС (маслобензостойкой). В соответствии с названием резины, сделанные из нее прокладки используют в арматуре, перемещающей масла, бензин и другие виды топлива на нефтяной основе, а также воздух, азот и иные газы.

В сторону более высоких температур смещен рабочий диапазон теплостойкой резины. Выполненные из нее прокладки можно применять при температурах от −30 до +90°C, а для пара при температуре до 140°C. Теплостойкость резины определяется по температуре, после достижения которой происходит снижение предела прочности и относительного удлинения.

Еще один вид резины, из которого изготавливают уплотнительные прокладки, ─ «пищевая» резина, безопасная при соприкосновении с пищевыми продуктами. Прокладки из нее можно использовать при перемещении таких рабочих сред как молоко, растительное масло, фруктовые соки, пиво и т.д.