Составные элементы прокатного стана

Конструкция любого прокатного стана включает в себя три основных элемента: так называемые рабочие клети, передаточные устройства и приводные электродвигатели. Валки, по которым перемещается листовой или профильный металл, входят в состав рабочих клетей. Также они включают в себя установочные механизмы, станины, плитовины и проводки. Движение всех рабочих частей прокатного стана обеспечивают мощные электродвигатели, которые соединяются с ними посредством элементов передаточного устройства: муфт, шпинделей и шестерен.

Следует знать, что основной характеристикой прокатных станов заготовочного и обжимного типа является диаметр рабочего валка. Если же в процессе обработки заготовки используется сразу несколько рабочих клетей, то в качестве такой характеристики используется диаметр валка, на котором выполняется финишная операция.

На современных предприятиях сегодня применяют универсальные прокатные станы, оснащенные 3-мя или 5-ю рабочими клетями. Часть валков таких станов (2–3) имеет диаметр 1350 мм, остальные — 800 мм. Оборудование для получения листового проката значительной толщины, как правило, оснащается одной или двумя рабочими клетями. Рабочая ширина таких станов, формируемая длиной валков, находится в диапазоне 3,5–5,5 метров. Стан для листового металла, чаще всего, оснащается дополнительными рабочими клетями с вертикальными валками, которые обеспечивают обжатие боковых кромок формируемого листа металла. Листовой металл в виде полос производится на устройстве, оснащенном 10–15 рабочими клетями, оборудованными горизонтальными валками с длиной 1,5–2,5 метров и вертикальными валками для обжимания торцов.

У прокатного стана, как видно из его конструкции, может быть значительная длина. Наиболее примечательно в этом плане трубопрокатное оборудование, в состав которого включено одновременно три стана. На первом из них выполняется прошивка отверстия в металлической заготовке, на втором — вытяжка заготовки в трубу, на третьем — калибровка, которая осуществляется для придания готовому изделию требуемого диаметра. На деталепрокатных станах заготовка подвергается как винтовой, так и поперечной обработке.

Устройство прокатного стана

Редукционно-калибровочные блоки

Редукционно-калибровочные блоки (Reducing & Sizing Block – RSB) в последнее время повсеместно применяют на современных проволочных и сортопрокатных станах. Часто такой блок состоит из нескольких трехвалковых клетей. В таких клетях оси валков расположены под углом 60° друг к другу (рис. 91). Такое расположение валков позволяет повысить как точность прокатки так и качество проката в целом за счет более благоприятной схемы деформации.

Рис. 91. Расположение валков в трехвалковом калибровочном блоке

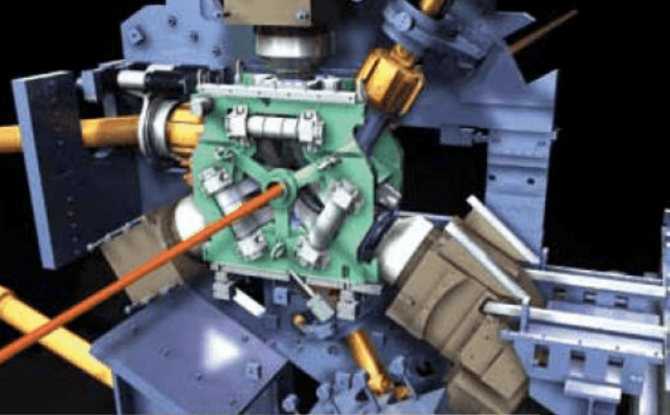

Одним из лидеров по производству такого оборудования является фирма KOCKS. Внешний вид одного из блоков приведен на рис. 92. В таких блоках используются отличные от обычных двухвалковых клетей системы калибров: треугольник – треугольник, стрельчатый треугольник (рис. 91) – круг и т.д.

Рис. 92. Редукционно-калибровочный блок Kocks

В качестве примера приведем характеристику редукционно-калибровочного блока установленного в 2002 году на мелкосортно-проволочном стане завода фирмы von Moos Stahl AG (Швейцария).

Блок имеет в своем составе пять трехвалковых клетей с диаметром валков 370 мм. Максимальный диаметр раската на входе 80 мм, минимальный диаметр готового проката – 16 мм. Таким образом, блок может производить как готовый сортовой прокат, так и подкат для проволочного блока.

Конструкция блока имеет характерные особенности:

- дистанционная установка клетей и проводок в полностью автоматическом режиме;

- быстрая смена клетей, а также упрощенный режим замены валков, настройка которых производится с помощью компьютеризированной системы;

- «безразмерная» прокатка, которая позволяет производить широкий по размеру сортамент продукции с использованием одного калибра только за счет регулировки положения трех дисковых валков;

- «прокатка на основе одного семейства калибров», обеспечивающая значительное сокращение числа смен калибров в черновой и промежуточной группах, что также снижает число аварий при первом пропуске;

- повышение выхода годного материала за счет уменьшения количества катанки и сортового металла с утолщенными концевыми участками.

Установка блока позволила повысить производительность стана на 15%, повысить выход годного на 0,6…0,8 %, снизить расход электроэнергии и обеспечить получение лучшей микроструктуры проката.

Рис. 93. Блок PSM на заводе Timken (США)

Аналогичные блоки разработаны и фирмой SMS. Они носят название PSM (Precision Sizing Mill). Такой блок (рис. 93) оснащен 4…5 трехвалковыми кассетами (рис. 94).

Рис. 94. Кассета блока PSM

За счет использования разнообразных чистовых прокатных кассет, на стане PSM ведется единая калибровка на черновом и промежуточном участках (One-Family Walzung), а также плавное производство всех готовых размеров изделий с помощью системы установки межвалкового зазора (Free-Size Walzung).

В этих блоках реализована возможность регулирования положения валков под нагрузкой во время прокатки, что позволяет оперативно реагировать на изменение температурно-деформационных условий и получать прокат с высокой точностью.

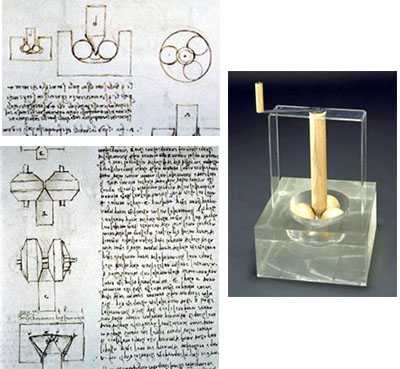

Станок для шлифовки зеркал

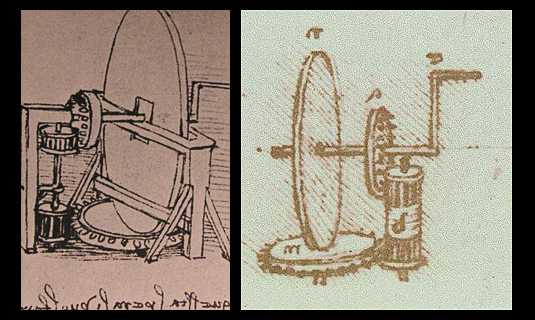

А вот ещё один эскиз из области машиностроения. Перед вами шлифовальный станок для линз и зеркал. Вращая рукоять, в движение приводилось большое шлифовальное колесо, а также начинала вращаться заготовка линзы или зеркала.Также у машины имеется педаль, нажимая которую, вы можете приподнять заготовку выше для более тщательной обработки поверхности.

А вот ещё один эскиз из области машиностроения. Перед вами шлифовальный станок для линз и зеркал. Вращая рукоять, в движение приводилось большое шлифовальное колесо, а также начинала вращаться заготовка линзы или зеркала.Также у машины имеется педаль, нажимая которую, вы можете приподнять заготовку выше для более тщательной обработки поверхности.

Машина скорее всего была изобретена Леонардо, когда он исследовал отражение света. Возможно, что Леонардо даже планировал сконструировать телескоп или другой оптический прибор.

На видео ниже вы можете посмотреть принципы работы станка:

Подобные устройства, хоть и более современные, даже сейчас используются астрономами-любителями. Изменилось в основном то, что для вращения теперь не нужно ручное усилие, ведь есть электрический двигатель.

Современная копия станка для зеркал

Что такое прокатка

Прокаткой называют вид обработки давлением, при котором металл пластически деформируется вращающимися гладкими или имеющими нужные канавки (ручьи) валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. При этом получают прокат — готовые изделия или заготовки для последующей обработки ковкой, штамповкой, прессованием, волочением или резанием.

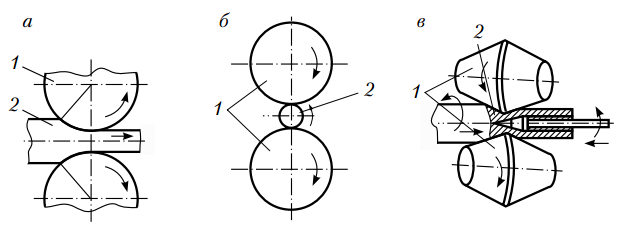

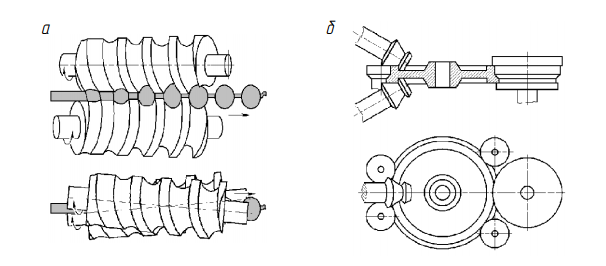

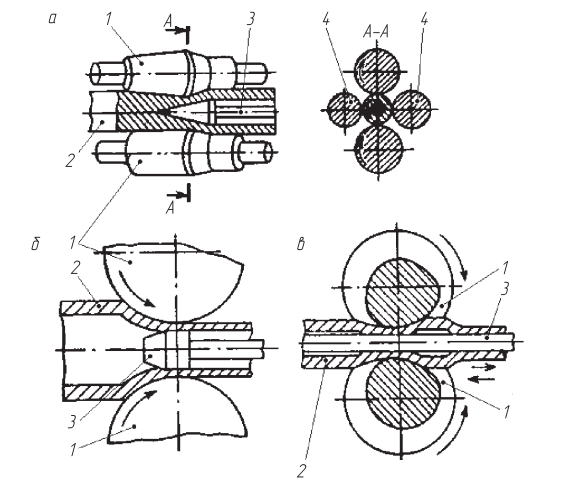

Прокатке подвергается 75. . .80 % выплавленной стали. Прокатка (рис. 1) бывает продольной (а), поперечной (б), поперечно-винтовой (в). Слитки сначала поступают на мощные обжимные станы продольной прокатки: прямоугольные — на слябинги — для получения слябов — прямоугольных заготовок, квадратные — на блюминги для получения блюмов — балок квадратного сечения со стороной от 450 до 150 мм.

Рис. 1. Виды прокатки: а — продольная; б — поперечная; в — поперечно-винтовая

Слябы поступают на листовые станы продольной прокатки, имеющие гладкие валки. Горячекатаная толстолистовая сталь имеет толщину от 4 до 160 мм с допуском 16-18-го квалитета. Для тонколистовой стали характерен интервал толщин 4. . . 0,2 мм. Листы толщиной менее 0,2 мм называются фольгой Холоднокатаная сталь толщиной 5. . . 0,2 мм (допуск по 12-15-му квалитетам) имеет низкую шероховатость поверхности (Ra = l,6. . . 0,2 мкм).

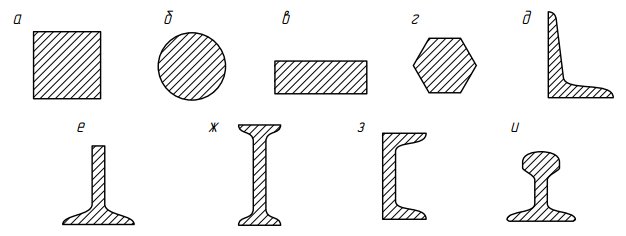

Блюмы поступают на заготовочные станы, производящие заготовку — квадрат со скругленными углами, идущий на сортовой горячекатаный прокат (рис 2) простой формы: квадратный (а) со стороной до 200 мм, круглый (б) диаметром до 250 мм, полосовой (в) прямоугольного сечения размерами до 200 х 60 мм, шестигранный (г) и др. — и фасонный: угольники (д), тавры (е), двутавры (ж), швеллеры (з), рельсы (и) и др. Точность поперечного размера сортового горячекатаного проката соответствует 13-17-му квалитету.

Рис. 2. Профили сортовой стали: а — квадратный; б — круглый; в — полосовой; г — шестигранный; д — угольник; е — тавр; ж — двутавр; з — швеллер; и — рельс

Периодический прокат (рис. 3, а) имеет переменную по длине площадь поперечного сечения и является заготовкой для массового и крупносерийного производства.

Специальный прокат, так же как и периодический, предназначен для изготовления конкретной детали, например колеса железнодорожного транспорта (рис. 3, б).

Рис. 3. Прокатка: а — периодическая; б — специальная

Круглые слитки поступают на прошивные станы продольновинтовой прокатки (рис. 4, а), где в заготовке 2 при обжатии ее в валках 1 вскрывается полость, выглаживаемая пробкой 3. Между основными валками заготовка удерживается с помощью поддерживающих валков 4. В результате получается бесшовная гильза, которая затем на автоматических (рис. 4, б) или на пилигримовых станах (рис. 4, в) прокатывается в бесшовные трубы.

Рис. 4. Прокатка бесшовных труб

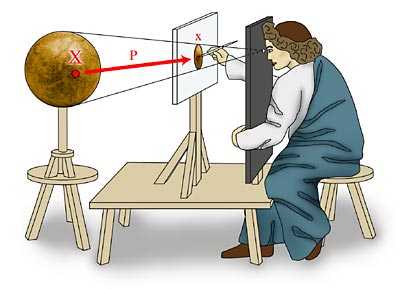

Перспектограф

Так как Леонардо был художником, то он знал о такой проблеме, как правильное изображение перспективы. Леонардо да Винчи был поклонником картин Леона Батиста Альберти, поэтому хотел, чтобы его картины лучше раскрывали изображённый на них мир.

Леонардо изобретает перспектограф. Данный аппарат состоял из плоского прямоугольника, в котором было сделано отверстие. Поместив его перед объектом, можно было смотреть на него одним глазом и переносить контуры объекта на специальное стекло в правильной перспективе. Это был грубый набросок, но он помогал правильно изображать вещи.

Ниже на видео показан процесс использования перспектографа Леонардо да Винчи:

Тенденции развития прокатных станов

Если говорить о прокатном производстве в целом, можно выделить следующие основные тенденции развития оборудования и технологии:

- использование заготовки максимально приближенной по форме и размерам к готовому прокату (тонкие слябы, «собачья кость» и т.д.)

- использование конструкций клетей, которые обеспечивают максимально быструю замену валков (10…20 мин);

- применение полной автоматизации прокатного стана с контролем всех параметров, влияющих на процесс (особенно температуры), и управление станом на основе компьютерных моделей процесса;

- применение технологий термомеханической обработки с целью получения необходимых прочностных свойств без дальнейшей термообработки;

- использование различных систем, которые повышают точность размеров и геометрической формы раската;

- внедрение принципов бесконечной прокатки, переход на строительство литейно-прокатных агрегатов;

- максимальное внедрение энергосберегающих технологий и сокращение операционных расходов;

- применение универсальных «единых» калибровок, системы калибров которых позволяют прокатывать различные профили по одной калибровке в черновых и промежуточных группах, с минимальной перенастройкой клетей.

Толстолистовые реверсивные станы

Толстолистовые реверсивные станы имеют в своем составе одну или две реверсивные клети с горизонтальными валками, а также могут оборудоваться одной реверсивной клетью с вертикальными валками. На настоящий момент достигнута максимальная ширина листа 5300 мм (большая ширина фактически и не требуется). Минимальная толщина составляет 3 мм, максимальная до 600 мм. Также производятся листы различной формы в плане – трапециевидные, овальные, ступенчатые и т.д.

На современных ТЛС в основном устанавливают четырехвалковые и черновые и чистовые клети с горизонтальными валками. Однако использование двухвалковых клетей в качестве черновых тоже имеет свои преимущества.

Для повышения точности прокатки применяют гидронажимные устройства, подшипники жидкостного трения, противоизгиб валков и различные средства автоматизации. На многих станах используется контролируемая прокатка.

На ТЛС фирмы Siemens – VAI используются следующие системы для обеспечения качества готового проката:

- Hydraulic gap control (HAGC) – гидравлическое нажимное устройство, которое позволяет получать прокат требуемой толщины с высокой точностью;

- SmartCrown – система контроля профиля рабочих валков на основе специального их профиля, изгиба и охлаждения (рис. 95), которая обеспечивает плоскостность готового проката;

- MULPIC – система ускоренного охлаждения и закалки для получения требуемой микроструктуры;

Рис. 95. Система профиля валка SmartCrown

А также разнообразные средства автоматизации и контроля технологического процесса.

Место и назначение прокатного цеха на металлургическом заводе

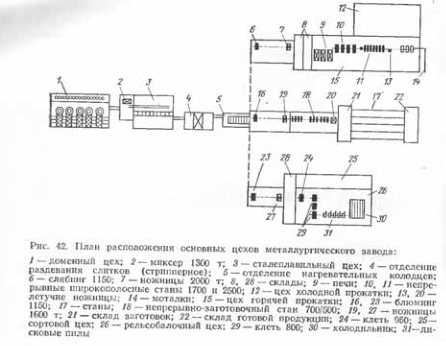

Современный металлургический завод с полным металлургическим циклом объединяют три основных производства: доменное, сталеплавильное и прокатное. Последнее включает обычно несколько самостоятельных цехов, выпускающих различную продукцию по сортаменту.

Чугун, получаемый в доменных цехах, перерабатывают в конверторах, мартеновских или электрических печах в сталь. Запас жидкого чугуна, обеспечивающий бесперебойную работу сталеплавильных цехов, содержится в отапливаемых хранилищах (миксерах).

Полученные в сталеплавильных цехах слитки поступают в стрипперное отделение, где их извлекают из изложниц и направляют в прокатные цехи.

Технологический процесс производства проката состоит из двух стадий: прокатки слитка в полупродукт и прокатки полупродукта в готовое изделие.

На рис. 42 представлен план расположения основных цехов металлургического завода с полным циклом.

Механический молот и наковальня

Ещё одно изобретение, которое опередило своё время — это кулачковый молот. Спустя несколько сотен лет данная машина будет активно применяться в условиях промышленной революции в Европе. Источником движения для этих машин будут паровые двигатели. У Леонардо же это ручка, которую надо вращать, либо соединить с водяным колесом. Такая машина значительно ускоряет сборку машин, состоящих из металлических листов. К примеру, её позже использовали для забивания заклёпок на бронемашинах и кораблях.

Ниже можете посмотреть модель молота:

Машины, использующие подобный принцип, использовались до начала 20-го века, пока не были заменены более совершенными и мощными прокатными станами.

Также можете посмотреть анимацию, если ещё не поняли, как работает данная машина Леонардо:

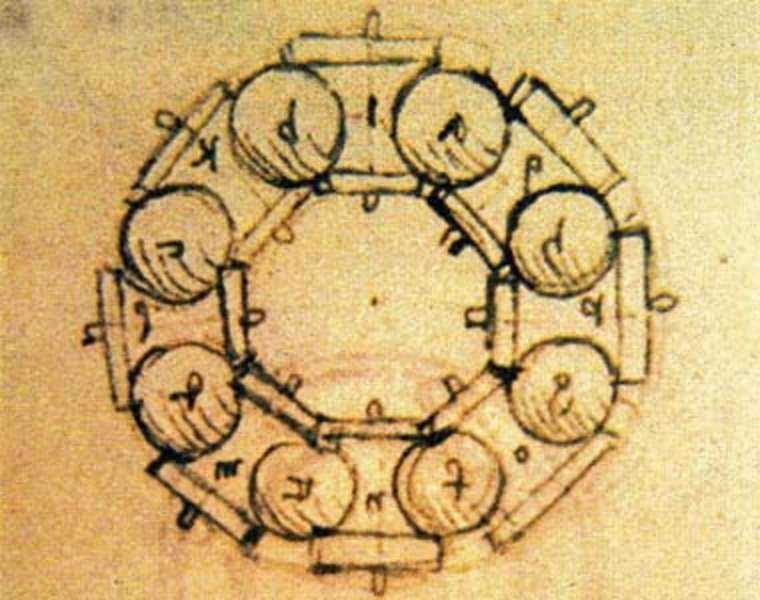

Изобретение шариковых и роликовых подшипников

Шарикороликовый подшипник со скользящим кольцом

Леонардо да Винчи изобрёл шариковый подшипник где-то в районе 1498-1500 годов. Он проектировал его для того, чтобы снизить трение между пластинами, которые будут находиться в его знаменитой конструкции вертолёта. Хотя его концепт вертолёта вряд ли бы когда-нибудь полетел в силу принципиальных ошибок в конструкции, так как вес машины и людей, которые должны были приводить его в движение, был больше, чем сила, необходимая для подъёма вертолёта в воздух — по этой причине птицы имеют мощную грудь, так как соотношение мощности и веса немного превосходит человеческую. Вертолёт не удался, но подшипник имел другую историю.

Реконструкция шариково-роликового подшипника Леонардо да Винчи. Скользящее кольцо специально сделано прозрачным, чтобы мы могли наблюдать внутреннее устройство механизма.

Подшипник — это не самое удивительное изобретение, но оно определённо крайне необходимо в любой современной технике. Если у вас что-то вращается, то там скорее всего есть подшипник. Шариковые подшипники необходимы для вращения приводных валов, а также при работе конвейера в супермаркете или на производстве.

Леонардо предвосхитил большинство сегодняшних технических принципов, изучая механизм трения

К примеру, он обратил внимание на то, что три подшипника, которые размещены под шпинделем, лучше предотвращаются трение и более оптимальные в использовании, чем, скажем, четыре шарикоподшипника, так как при использовании четырёх, будет происходить рост нагрузки и силы трения, так как один из четырёх подшипников не будет задействоваться постоянно

Различные тексты и эскизы Леонардо да Винчи, посвящённые трению (слева), а также модель шпинделя с тремя шариками (справа).

На видео ниже вы можете посмотреть, как вращается данных механизм с подшипниками:

Ювелирная мысль

Проволочные украшения в II тыс. до н. э. подтверждают, что уже тогда древние мастера помимо ковки — простейшего способа обработки металлов давлением — использовали волочение — протаскивание литых стержней мягких металлов через узкие отверстия волочильных дощечек, для их утончения и превращения в проволоку.

В Византии и на Руси выкладывание узоров из проволоки — скань — было особенно популярно. Проволоку для скани часто плющили, и, возможно, ещё в XV в. для этого стали использовать плющильные вальцы. Позднее, сделав в вальцах ручьи — выемки разной ширины и формы, нашли новый способ волочения проволоки: ручей обжимал заготовку, придавая ей нужную толщину и профиль. Плющильные ювелирные вальцы могли стать прообразом листового прокатного стана (для прокатки плоских металлических листов), а вальцы для волочения проволоки подсказали идею формовочного прокатного стана (для прокатки балок разного профиля).

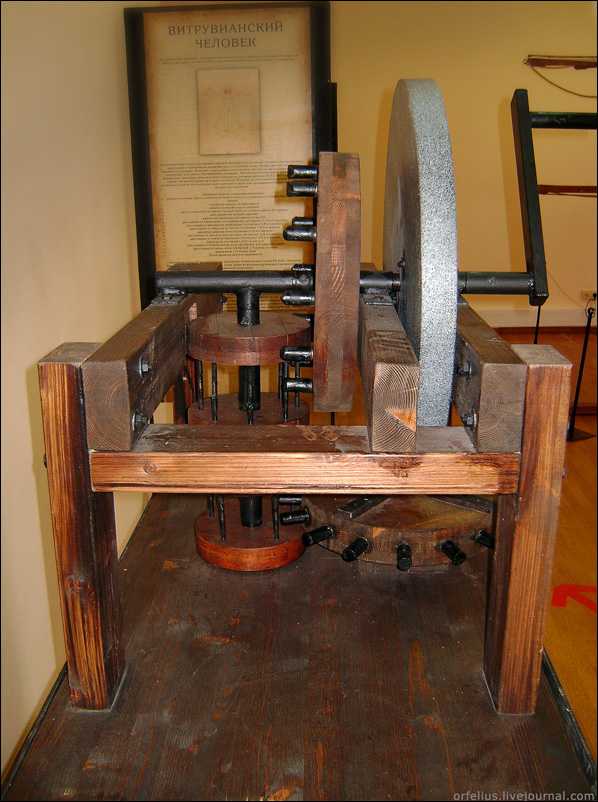

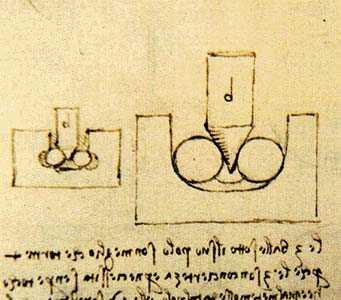

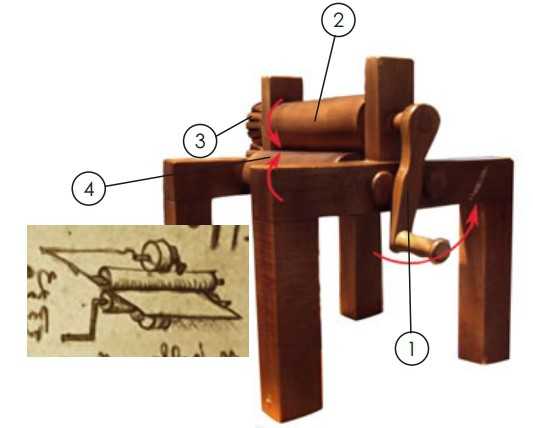

Прокатный стан Леонардо да Винчи: рисунок 1495 г. и современный макет.

Прокатный стан Леонардо да Винчи: рисунок 1495 г. и современный макет.

Ручкой (1) вращался верхний валец (2), а через зубчатую передачу (3) из нескольких шестерёнок (для облегчения вращения) движение сообщалось и нижнему вальцу (4). Между вальцами прокатывалась литая оловянная плита, вальцы её сдавливали и утончали, превращая в лист.

Редукционно-калибровочные блоки

Редукционно-калибровочные блоки (Reducing & Sizing Block – RSB) в последнее время повсеместно применяют на современных проволочных и сортопрокатных станах. Часто такой блок состоит из нескольких трехвалковых клетей. В таких клетях оси валков расположены под углом 60° друг к другу (рис. 91). Такое расположение валков позволяет повысить как точность прокатки так и качество проката в целом за счет более благоприятной схемы деформации.

Рис. 91. Расположение валков в трехвалковом калибровочном блоке

Одним из лидеров по производству такого оборудования является фирма KOCKS. Внешний вид одного из блоков приведен на рис. 92. В таких блоках используются отличные от обычных двухвалковых клетей системы калибров: треугольник – треугольник, стрельчатый треугольник (рис. 91) – круг и т.д.

Рис. 92. Редукционно-калибровочный блок Kocks

В качестве примера приведем характеристику редукционно-калибровочного блока установленного в 2002 году на мелкосортно-проволочном стане завода фирмы von Moos Stahl AG (Швейцария).

Блок имеет в своем составе пять трехвалковых клетей с диаметром валков 370 мм. Максимальный диаметр раската на входе 80 мм, минимальный диаметр готового проката – 16 мм. Таким образом, блок может производить как готовый сортовой прокат, так и подкат для проволочного блока.

Конструкция блока имеет характерные особенности:

- дистанционная установка клетей и проводок в полностью автоматическом режиме;

- быстрая смена клетей, а также упрощенный режим замены валков, настройка которых производится с помощью компьютеризированной системы;

- «безразмерная» прокатка, которая позволяет производить широкий по размеру сортамент продукции с использованием одного калибра только за счет регулировки положения трех дисковых валков;

- «прокатка на основе одного семейства калибров», обеспечивающая значительное сокращение числа смен калибров в черновой и промежуточной группах, что также снижает число аварий при первом пропуске;

- повышение выхода годного материала за счет уменьшения количества катанки и сортового металла с утолщенными концевыми участками.

Установка блока позволила повысить производительность стана на 15%, повысить выход годного на 0,6…0,8 %, снизить расход электроэнергии и обеспечить получение лучшей микроструктуры проката.

Рис. 93. Блок PSM на заводе Timken (США)

Аналогичные блоки разработаны и фирмой SMS. Они носят название PSM (Precision Sizing Mill). Такой блок (рис. 93) оснащен 4…5 трехвалковыми кассетами (рис. 94).

Рис. 94. Кассета блока PSM

За счет использования разнообразных чистовых прокатных кассет, на стане PSM ведется единая калибровка на черновом и промежуточном участках (One-Family Walzung), а также плавное производство всех готовых размеров изделий с помощью системы установки межвалкового зазора (Free-Size Walzung).

В этих блоках реализована возможность регулирования положения валков под нагрузкой во время прокатки, что позволяет оперативно реагировать на изменение температурно-деформационных условий и получать прокат с высокой точностью.

Разновидности прокатных станов

Как мы уже выяснили, прокатный стан — это оборудование, на котором за счет последовательно выполняемых операций металлическая заготовка превращается в сортовой прокат с требуемыми геометрическими параметрами. В зависимости от параметров конечного продукта, эти машины могут быть нескольких типов. Заготовочные и обжимные (слябинги и блюминги) предназначены для получения из крупного слитка металла заготовки, которая поступает для дальнейшей обработки на специальное прокатное устройство. К оборудованию последнего вида, на котором уже получают металлический прокат требуемой конфигурации, относятся сортовые, трубные и проволочные станы.

К категории сортовых станов относится оборудование для производства различных видов проката. Так, это могут быть станы для производства листовой стали, уголков, швеллеров, рельсов и др. В зависимости от своих функциональных возможностей, такие станы могут быть крупно- и среднесортными, рельсопрокатными и категории MPS, на которых получают профили различного сечения. Листовые прокатные станы, способные обрабатывать заготовки методом холодного или горячего деформирования, используются для получения металлических плит (толщина 50–350 мм), листового металла (3–50 мм) и полос (1,2–20 мм). Готовые изделия после производства сматываются в рулоны массой до 50 тонн.

Классификация прокатных станов, на которых производятся различные виды бесшовных труб, разделяет их на следующие категории:

- непрерывно-удлинительные, на которых производят трубы сечением до 110 мм;

- короткоправочные станы, необходимые для производства труб диаметром 60–450 мм;

- оборудование трехвалкового типа — для изготовления толстостенных труб диаметром 35–200 мм (трубы, получаемые на таком оборудовании, отличаются пониженной степенью разностенности);

- пилигримовые станы, используемые для изготовления бесшовных труб значительного диаметра (400–700 мм).

Прокатная клеть листопрокатного стана

На современных предприятиях применяются также станы деталепрокатного или специального типа. Используются они для производства профильных и трубных заготовок, длина которых не превышает 3 метров. Кроме того, возможности такого оборудования позволяют изготавливать с его помощью заготовки в виде шаров, гнутых профилей, зубчатых колес, винтов, труб с ребристым сечением и др. Доработка заготовок осуществляется уже на предприятиях, которые используют их для производства своей продукции.

Классификация и устройство прокатных станов [ править | править код ]

Главный признак, определяющий устройство — его назначение в зависимости от ассортимента продукции или выполняемого технологического процесса.

По сортаменту продукции станы разделяют на:

- заготовочные, в том числе станы для прокатки слябов и блюмов,

- листовые и полосовые,

- сортовые, в том числе балочные и проволочные,

- трубопрокатные

- деталепрокатные (бандажи, колёса, оси и т. д.).

По технологическому процессу делят на следующие группы:

- литейно-прокатные (агрегаты),

- обжимные (для обжатия слитков), в том числе слябинги и блюминги,

- реверсивные одноклетевые,

- тандемы,

- многоклетевые,

- непрерывные,

- холодной прокатки.

Сложно назвать отрасль промышленности, где не применяется металл и изделия из него, для производства которых активно используется прокатный стан. Металлургические предприятия сегодня предъявляют достаточно высокие требования к оборудованию. Именно поэтому современные промышленные машины, в частности прокатные станы, значительно отличаются от моделей, которые выпускались ранее.

Прокатный стан для производства профнастила

Развитие идеи

Г. Бессемер, в 1856 г. открывший дешёвый способ получения качественной стали — бессемеровский процесс, вытеснивший пудлингование, совершил революцию и в металлопрокате, в 1857 г. запатентовав литейно-прокатные станы. Для бессемеровского стана не требовалась заготовка — выплавленная сталь сразу заливалась между прокатными вальцами, металл быстро застывал на вальцах, но, будучи совсем мягким, легко деформировался — так удавалось получить очень прочные стальные листы толщиной от 2 см до 1 мм.

Производство тонколистовой стали сразу произвело переворот в судостроении. К этому времени военный флот из парусного уже превратился в паровой. Но если парусному судну небольшая пробоина в борту не мешала продолжать бой, то пароход полностью обездвиживало любое повреждение паровой машины, а от снарядов двигатель защищала только деревянная обшивка борта. Обшивка из лёгкой и прочной листовой стали оказалась отличной бронёй для двигателя. Так появился новый класс кораблей — броненосцы. Вскоре и гражданские пароходы стали строить из металла.

Поделиться ссылкой